【壓縮機網(wǎng)】西江股份電廠污油收集裝置采購安裝詢價文件補遺書(編號01)

致各潛在報價人:

西江股份電廠污油收集裝置采購安裝詢價文件以下章節(jié)內(nèi)容進行了修改:

一、第5章技術(shù)要求中“貴港發(fā)電廠污油收集裝置采購安裝技術(shù)要求”內(nèi)容已作修改,詳見附件一。

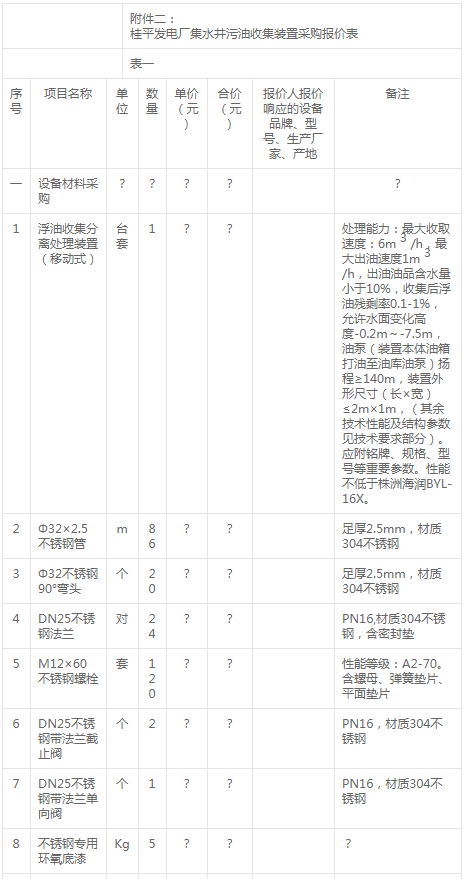

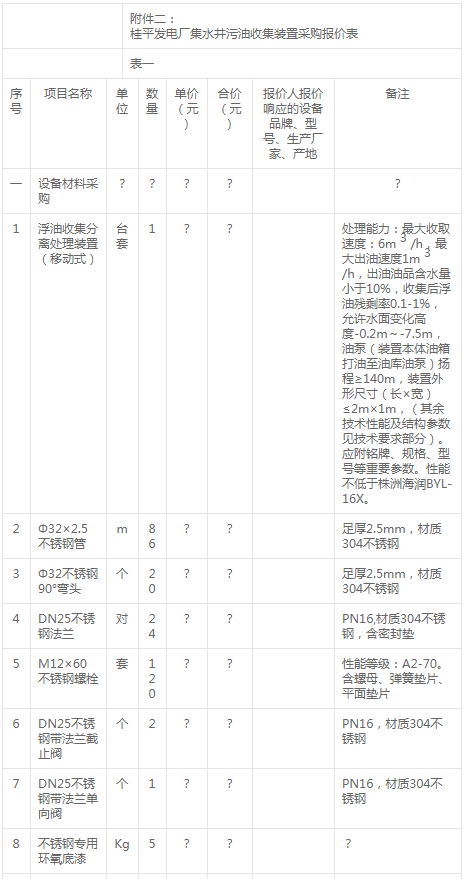

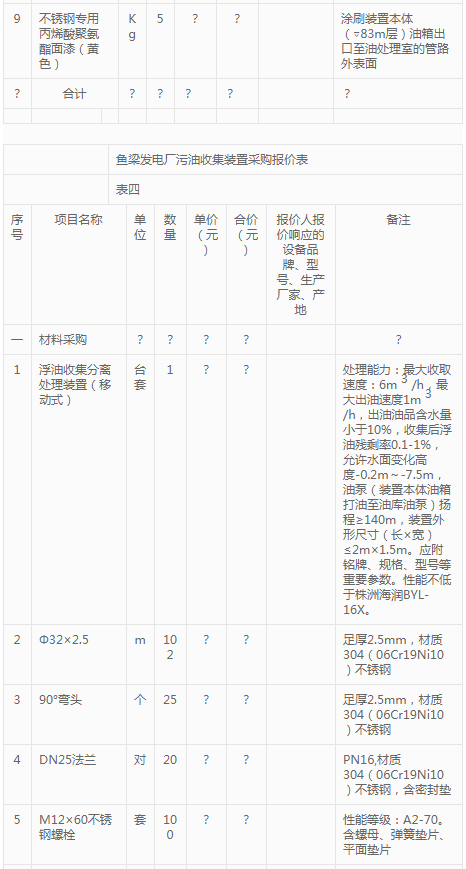

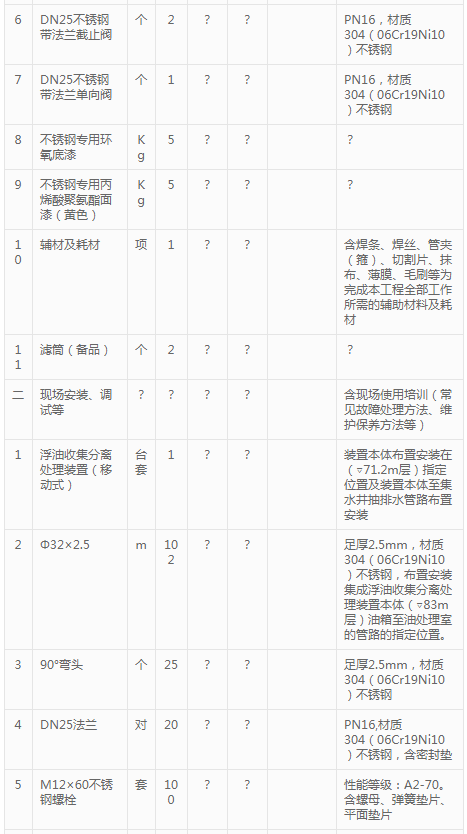

二、第6章報價文件格式中的報價表格式已作修改,表格中增加一列“報價人報價響應(yīng)的設(shè)備品牌、型號、生產(chǎn)廠家、產(chǎn)地”,表二貴港發(fā)電廠污油收集裝置采購報價表清單內(nèi)容已作更改,內(nèi)容詳見附件二。

本補遺書內(nèi)容若與詢價文件有悖之處,以本補遺書為準。

廣西西江集團投資股份有限公司

2020年6月11日

附件一:

貴港發(fā)電廠污油收集裝置采購安裝技術(shù)要求

1、概況

貴港航運樞紐仙衣灘電廠位于廣西壯族自治區(qū)郁江中段,貴港市上游約6km處,距上游西津水電站約105km,距下游桂平航運樞紐水電站約110km。

電廠廠房為河床式,主廠房凈長111.2m,凈寬18.5m,運行層地面至橋機軌頂高14.8m,運行層和安裝間地面高程35.5m。廠房裝4臺30MW燈泡貫流式水輪發(fā)電機組及其發(fā)電配套設(shè)備,機組段運行層設(shè)有發(fā)電機吊物井和水輪機吊物井。

水輪發(fā)電機組使用過程中難免會有透平油泄漏現(xiàn)象,這些泄漏透平油通常有一部分隨冷卻水匯流到集水井,進而被抽排到外江,不符合環(huán)保要求。為保護環(huán)境,貴港發(fā)電廠擬在集水井及軸承油箱部位安裝污油收集裝置。

2、 環(huán)境條件

環(huán)境條件:濕熱型,無嚴重侵蝕和爆炸性介質(zhì)。

海拔高度 >1000m

多年平均氣溫 21.9 °C

記錄的最高氣溫 42.0 °C

記錄的最低氣溫 -3.4 °C

多年平均相對濕度 78 %

年平均最大風(fēng)速 16.3 m/s

耐震能力

工程所在地區(qū)地震基本烈度為7度,要求設(shè)備設(shè)計制造按大于地震7度考慮。

3、 運輸條件

3.1廣西貴港市城區(qū)上游約6公里處,上距西津電廠104公里,下距桂平航運樞紐110公里。

3.2 承包方應(yīng)親臨現(xiàn)場及其附近地區(qū)調(diào)查核實運輸?shù)木唧w情況,徹底了解現(xiàn)場管理和搬運所采購設(shè)備的設(shè)施。

4、電站設(shè)備安裝吊運條件

本電站廠房屋頂為固定式。壩頂設(shè)有一臺起重量為2×1650kN的雙向門式起重機,廠內(nèi)還設(shè)有一臺起重量為160/50/2×10t的橋式起重機,橋機跨度19m。設(shè)備進廠采用垂直豎井運輸方式,設(shè)備運輸至壩頂,用壩頂門機吊至運輸井底部安裝場高程的電動平車上,操作電動平車運至安裝場,然后由廠內(nèi)橋式起重機吊卸或吊裝。

5、工作范圍

按工程量清單采購設(shè)備并制作、安裝清單設(shè)備。

6、供貨范圍

承包方提供的設(shè)備應(yīng)是全新的、完整的,可直接用于安裝的,成套設(shè)備應(yīng)提供運行所需的所有元件,滿足所需性能要求。所提供的設(shè)備技術(shù)性能必須符合或優(yōu)于本招標文件技術(shù)文件所要求的技術(shù)性能。承包方應(yīng)負責(zé)完成對工程量清單產(chǎn)品的采購、試驗、包裝、運輸和安裝調(diào)試。

二、技術(shù)要求

1、 技術(shù)標準

1.1除本招標文件特殊規(guī)定外,承包方所提供的設(shè)備均應(yīng)按下列標準和規(guī)程進行設(shè)計、制造和試驗。

在合同設(shè)備的設(shè)計、制造和試驗中,優(yōu)先采用上述中華人民共和國國家標準、部頒標準。在國內(nèi)標準和國際標準缺項或不完善時,亦可參照執(zhí)行國際標準及其它國家的國家標準。

1.2承包方所提供的安裝服務(wù)均應(yīng)按上述規(guī)定的標準和規(guī)程進行設(shè)計、制造、檢驗和驗收,所用的標準應(yīng)是最新版本標準。如果這些標準內(nèi)容有矛盾時,應(yīng)按最高標準的條款執(zhí)行或按雙方商定的標準執(zhí)行。

1.3如果承包方使用的設(shè)計和制造方法或工藝過程或材料所符合的標準沒有包括在以上列表之中,這些替代的標準要提交審查和研究。只有在承包方已論證了替代的標準相當(dāng)于或優(yōu)于上表列出的標準,并已得到發(fā)包方的書面同意或認可以后,方能使用。提交審查的標準應(yīng)是中文文本。

1.4 提供的所有設(shè)備應(yīng)符合法定計量單位及相應(yīng)的量測系統(tǒng)。

1.5智能一體化油水分離凈化系統(tǒng)是在線處理電站滲漏集水井混油污水的設(shè)備,經(jīng)多次循環(huán)處理后排放水達到國家《污水綜合排放標準》GB 8978的一級排放標準(水中含油量≤5mg/L,懸浮物≤20mg/L),污水中污油種類主要為46#透平油。

2、 設(shè)備安裝施工及檢驗

2.1技術(shù)準備

2.1.1開工前須辦理好開工通知,經(jīng)有關(guān)部門審批通過后方可施工。

2.1.2施工人員應(yīng)了解熟悉圖紙、技術(shù)資料及有關(guān)標準、規(guī)范。

2.1.3施工方應(yīng)認真察悉現(xiàn)場編制施工方案,做好深化設(shè)計,并做好與建設(shè)單位的技術(shù)交底工作。

2.1.4施工方需通過建設(shè)單位的施工進場人員審查以及安全培訓(xùn)考核工作。其中現(xiàn)場施工負責(zé)人必須由有中級技術(shù)職稱以上人員擔(dān)任,現(xiàn)場必須配備有1~2名安全管理人員。

2.1.5施工方需研究透徹發(fā)包方項目意圖,辦理好開工告知書、施工組織設(shè)計等。

2.2施工準備

2.2.1 查看現(xiàn)場,依據(jù)施工圖,檢查設(shè)備布置情況,檢查土建基礎(chǔ)設(shè)施,與施工圖的坐標、標高是否一致。

2.2.2 準備好安放設(shè)備、材料及工具的區(qū)域,劃出明火作業(yè)區(qū)。

2.2.3 檢查準備必備的施工設(shè)備,并到現(xiàn)場校驗通接通電源。

2.3設(shè)備材料檢驗

2.3.1管道的組成件必須有制造廠家的質(zhì)量證明書,其質(zhì)量不得低于國家現(xiàn)行標準的規(guī)定。

2.3.2管道的組成件的材質(zhì)、規(guī)格、型號、質(zhì)量應(yīng)符合詢價文件的規(guī)定,并進行外觀檢查。

2.3.3外觀檢查表面質(zhì)量應(yīng)無裂紋、縮孔、夾渣、重皮、砂眼、針孔等缺陷,凹陷及其它機械損傷的深度不應(yīng)超過產(chǎn)品相應(yīng)標準的允許偏差。檢查方法:用小錘敲擊,用放大鏡、卡鉗和測厚儀檢查。

2.3.4必須有產(chǎn)品的標識。

2.4管道支吊架制作安裝

2.4.1管道支架的類型、布置和標高均按管道匯總圖制作安裝,無管道匯總圖的按01R417-1《室內(nèi)管道支吊架》及01R417-2《裝配式管道吊掛架安裝圖》設(shè)置安裝。

2.4.2支吊架上的孔應(yīng)采用電鉆加工,不得用氧氣、乙炔焰割孔,支架端部不允許有尖角和快口。

2.4.3管卡宜采用鍍鋅成型件。

2.4.4支吊架各部件應(yīng)在組焊前校核其尺寸,確認無誤后進行組對和點固焊。點焊成形后用角尺或標準樣板核對組對角度,并在平臺上矯形。

2.4.5支吊架制作完畢后,應(yīng)按施工圖說明要求作好防腐處理,防腐層應(yīng)完整、厚度均勻。

2.5管道焊接和安裝

2.5.1管道預(yù)制按照管道施工圖紙規(guī)定的數(shù)量、規(guī)格、材質(zhì)并選配管道件,并按單線圖標明管道系統(tǒng)號和按順序標明各組成件的順序號。

2.5.2碳素管道宜采用機械方法切割,當(dāng)采用氧乙炔火焰切割時,必須保證尺寸正確和表面平整。

2.5.3切口表面應(yīng)平整、無裂紋、從皮、毛刺、縮口、熔渣、氧化物、鐵屑等。

2.5.4切口斷面傾斜偏差,不應(yīng)大于管子外徑的1%,且不超過3mm。

2.5.5預(yù)制完畢的管段,應(yīng)將內(nèi)部清理干凈,并及時封閉管口。

2.5.6管道焊接應(yīng)按GB50235-97《工業(yè)管道工業(yè)金屬管道工程施工及驗收規(guī)范》的有關(guān)規(guī)定進行。

2.5.7焊縫距離彎管(不包括壓制彎)起彎點不得小于100mm,且不得小于管子外徑。

2.5.8環(huán)焊縫距支、吊架凈距不得小于50mm.

2.5.9不宜在管道焊縫及其邊緣上開孔。

2.5.10管道組對時坡口及其外表面清理范圍:大于等于10cm,用角向砂輪機打磨去除表面的鐵銹、油漆、水分等。

2.5.11管子、管件的坡口形式和尺寸按GB50236-98附錄c 名稱 I型坡口 V型坡口。

2.5.12管道坡口加工宜采用機械安裝方法,也可采用氧乙炔焰等熱加工方法。采用熱加工,坡口后,應(yīng)除去坡口表面的氧化皮、熔渣及影響接頭質(zhì)量的表面層,并應(yīng)將凸凹不平處打磨平整。

2.5.13管道對焊口的組對應(yīng)做到內(nèi)部平齊,內(nèi)部錯邊量不宜超過壁厚的10%,且不小于1mm。壁厚不同的管道組對時,內(nèi)壁允許偏差不大于1mm,外壁允許偏差不大于2mm。

2.5.14管子對口時應(yīng)在距口中心200mm處測量平直度。

2.5.15預(yù)制完畢的管段應(yīng)將內(nèi)部清理干凈,應(yīng)及時封閉管口。

2.5.16管道焊接安裝前應(yīng)檢查所有管道組成件內(nèi)部應(yīng)無砂土、熔渣、鐵屑或其他雜物。

2.5.17管道穿線路、墻或板筑物時應(yīng)加裝套管保護,套管與管子之間的間隙不小于10mm。

2.5.18管道上口開孔應(yīng)在管段安裝前完成。

2.5.19檢查法蘭密封面及墊片,不得有影響密封性能的劃痕、銹斑等缺陷存在。

2.5.20管道在施工前應(yīng)根據(jù)工藝評定編制焊接作業(yè)指導(dǎo)書。焊工應(yīng)按指定的焊接作業(yè)指導(dǎo)書施焊,焊工應(yīng)在合格的項目內(nèi)從事管道焊接。

2.5.21焊材必須具有產(chǎn)品質(zhì)量證明,電焊條用焊箱進行適當(dāng)烘烤,使用中采用保溫箱保持干燥。

2.5.22管道安裝的允許偏差應(yīng)符合GB50235—2010《工業(yè)管道工程施工及驗收規(guī)范》之規(guī)定。

2.5.23安裝焊接、拼裝后尺寸符合設(shè)計和現(xiàn)場實際要求。

2.6管道系統(tǒng)吹掃和沖洗

2.6.1壓縮空氣管道安裝前應(yīng)對所需安裝管道、彎頭、三通等內(nèi)壁進行鈍化清洗處理,清洗完畢后采取成品保護措施,施焊后保證管道內(nèi)無油脂、鐵銹等雜質(zhì),焊接完成后對焊口進行鈍化處理。管道安裝完成進行系統(tǒng)壓力試壓合格后應(yīng)進行壓縮空氣吹掃,吹掃前應(yīng)符合下列要求:不應(yīng)安裝孔板、法蘭連接的調(diào)節(jié)閥、節(jié)流閥、安全閥、儀表件等,對已焊在管道上的閥門和儀表,應(yīng)采取相應(yīng)的保護措施;不參與系統(tǒng)吹掃的設(shè)備及管道系統(tǒng),應(yīng)與吹掃系統(tǒng)隔離 ;吹掃壓力不得超過容器和管道系統(tǒng)的設(shè)計壓力。

2.6.2壓縮空氣管道必須用不含油脂的壓縮空氣進行吹掃,吹掃氣體流速大于或等于20m/s。

2.6.3管道系統(tǒng)在吹掃過程中,應(yīng)在排出口用白布或涂白色油漆的靶板檢查,在5min內(nèi),靶板上無鐵銹及其他雜物為合格。

2.6.4吹掃的順序應(yīng)為主管、支管、疏排管依次進行,吹出的贓物不得進入已清理合格的設(shè)備和管道系統(tǒng),也不得隨地排放污染環(huán)境。

2.6.5管道吹掃口應(yīng)固定。試壓排放口嚴禁對準電線及有人的施工現(xiàn)場。

2.6.6經(jīng)吹掃合格的管道系統(tǒng)應(yīng)及時恢復(fù)原狀,并填寫管道系統(tǒng)吹掃記錄。

3包裝、運輸和保管要求

3.1 設(shè)備的包裝,應(yīng)保證產(chǎn)品、組件及零部件在運輸和儲存期間不能損壞和松動,并采取有效的防震措施。

3.2 設(shè)備運輸過程中應(yīng)無嚴重振動,顛簸和沖撞現(xiàn)象。

3.3 設(shè)備應(yīng)能在臥倒?fàn)顟B(tài)下運輸,并裝設(shè)沖撞記錄器。

4 承包方在投標時應(yīng)提供的資料

4.1提供與投標產(chǎn)品一致而且有效的產(chǎn)品型式報告(檢測報告)、鑒定證書、型號使用證書等。

4.2 承包方提供產(chǎn)品的設(shè)備的詳細參數(shù)包含型號、流量、壓力等。

5、對承包人的要求

5.1 承包人在與招標人簽訂合同15天內(nèi),應(yīng)將設(shè)計方案及施工方案送招標人,并經(jīng)招標人審核后方可實施。

5.2竣工資料(一份)應(yīng)包括有下列內(nèi)容。

安裝施工所有見證資料、施工質(zhì)量檢查記錄、管道防腐施工檢查報告、竣工驗收報告、材料質(zhì)量證明書、產(chǎn)品合格證等,形成安裝質(zhì)量竣工資料。

6.承包方責(zé)任

6.1設(shè)備的交貨驗收責(zé)任

承包方應(yīng)在合同規(guī)定的交貨地點接收合同設(shè)備,發(fā)包方根據(jù)設(shè)備清單共同進行開箱檢查、清點驗收后辦理正式移交手續(xù)。

6.2設(shè)備的運輸和保管責(zé)任

?。?)承包方應(yīng)負責(zé)設(shè)備的裝卸車、轉(zhuǎn)運、貯存和保管。

?。?)承包方應(yīng)承擔(dān)由于卸車、裝車、運輸和保管不當(dāng)造成的損失和損壞的全部責(zé)任。

6.3本項目的施工質(zhì)量、施工安全責(zé)任

6.4設(shè)備的保修責(zé)任

按合同規(guī)定,承包方應(yīng)承擔(dān)全部安裝設(shè)備施工期的維護保養(yǎng)和本合同保修期內(nèi)的缺陷修復(fù)等工作。

7設(shè)備一般規(guī)定

7.1 一般規(guī)定

7.1.1設(shè)備運輸、裝卸和保管

承包方應(yīng)負責(zé)工地裝卸車、轉(zhuǎn)運、貯存、保管。承包方在接收設(shè)備時,交接雙方應(yīng)對設(shè)備數(shù)量、附件數(shù)量、外觀狀況進行檢查和確認。因裝卸、運輸和保管不善而損壞,承包方負責(zé)修復(fù)甚至更換,由此造成的損失費用全部由承包方承擔(dān)。

承包方應(yīng)任何時候都應(yīng)十分小心保護設(shè)備以免損壞、弄臟或銹蝕。設(shè)備應(yīng)及時運輸?shù)浆F(xiàn)場并貯存在清潔、干燥且有很好保護的場所。

7.1.2點收和開箱驗收

設(shè)備抵達工地后,發(fā)包方和承包方先共同根據(jù)設(shè)備托運單對到達設(shè)備進行點收,檢查包裝、外觀、數(shù)量,點收合格者,由發(fā)包方和承包方簽字確認。若點收時發(fā)現(xiàn)數(shù)量不符、包裝外觀損壞或者由于運輸部門責(zé)任造成的其他問題,由承包方負責(zé)。

然后雙方對設(shè)備進行開箱驗收。開箱驗收的內(nèi)容包括對設(shè)備的包裝、外觀、數(shù)量、規(guī)格和質(zhì)量的檢驗。在開箱檢驗中,如果發(fā)現(xiàn)設(shè)備的任何損壞、缺陷、短缺,或任何質(zhì)量、數(shù)量、規(guī)格與合同規(guī)定不相符的情況,應(yīng)詳細記錄。

7.2 檢查和驗收

檢查、驗收應(yīng)按規(guī)定的技術(shù)要求進行。全部設(shè)備、器具及附件應(yīng)于安裝前在發(fā)包方的參與下逐個進行試驗、檢驗和整定,并應(yīng)達到各自的訂貨合同規(guī)定的技術(shù)標準、規(guī)范及設(shè)計、制造廠的要求。承包方如發(fā)現(xiàn)設(shè)備存在缺陷后應(yīng)及時向發(fā)包方報告,對有缺陷的設(shè)備,承包方不應(yīng)給予發(fā)包方發(fā)貨,因使用不合格產(chǎn)品而造成的損失由承包方負責(zé)。

7.3 一般要求

7.3.1設(shè)備起吊和運輸

承包方應(yīng)按本技術(shù)條款的規(guī)定,根據(jù)設(shè)備的總成及零部件的不同情況和要求,制定詳細的起吊和運輸方案,其內(nèi)容包括采用的起重和運輸設(shè)備、大件起吊和運輸方法以及防止吊運過程中構(gòu)件變形和設(shè)備損壞的保護措施。

7.3.2承包方的責(zé)任和處置

承包方在設(shè)備運輸和試驗過程中的過失引起的損壞應(yīng)由承包方負責(zé)。

提交發(fā)包方的各類圖紙和文件不論發(fā)包方審批與否,承包方應(yīng)承擔(dān)全部責(zé)任和義務(wù),而不能以任何理由延誤工期或要求發(fā)包方增加費用。承包方如不能按規(guī)定期限提交應(yīng)報送的圖紙和文件,而造成工期延誤或其他損失,均由承包方承擔(dān)全部責(zé)任和由此引起的費用。只有在發(fā)包方批準并簽注“照此執(zhí)行”或“按修改執(zhí)行”后,承包方才能按圖紙和文件進行施工。承包方不得以圖紙和文件已經(jīng)發(fā)包方審批或發(fā)包方對圖紙和文件提出修改意見為理由而推卸應(yīng)承擔(dān)的責(zé)任或要求發(fā)包方增加支付費用。

7.4油漆

7.4.1油漆前的表面處理、油漆規(guī)格、油漆的涂層均應(yīng)按照國家和部頒標準、規(guī)程規(guī)范及圖紙規(guī)定進行。

7.4.2涂料規(guī)格、品種、涂層厚度見下表。所有噴涂材料必須按要求用同一廠家配套產(chǎn)品,所有材料必須有合法正規(guī)的出廠合格證。

7.4.3性能要求:

(1) 參制作圖。

(2)涂層外觀:涂層表面必須均勻、細致、光澤和顏色一致,不得有粗糙不平、流掛、裂紋、氣泡、縮皺、發(fā)白等缺陷,更不得有漏涂或顏色不合規(guī)定等現(xiàn)象。

(3)結(jié)合性能:采用切割法試驗時,方格內(nèi)的涂層不得與基體剝離。

(4)涂層的耐腐蝕性能試驗法實施,72小時后涂層不允許有鼓泡、紅銹和剝落現(xiàn)象。

7.4.5質(zhì)量檢驗

必須嚴格控制每道工序的質(zhì)量標準,表面手工除銹經(jīng)驗收合格后方可進行環(huán)氧富鋅底漆涂刷,經(jīng)驗收合格后方可進行涂刷面漆。

7.4.5.1手工除銹

鋼材表面應(yīng)無可見的油脂和污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆涂層等附著物。且應(yīng)干燥,無灰塵。對不銹鋼管表面用金屬清洗劑擦拭,以去除工件原油的保護層,并且增加潔凈度。

7.4.5.2涂膜檢查

干透性:用大母指用力按壓漆膜,應(yīng)無凹隱指印。

粘手性:手摸漆面,應(yīng)不粘手。

硬 度:用指甲在漆膜上劃一下,應(yīng)無凹隱劃痕。

彈 性:用刮刀刮下漆膜,刮屑應(yīng)有彈性卷曲,不應(yīng)出現(xiàn)碎末或整塊粘在一起的現(xiàn)象。

五、 制作安裝圖

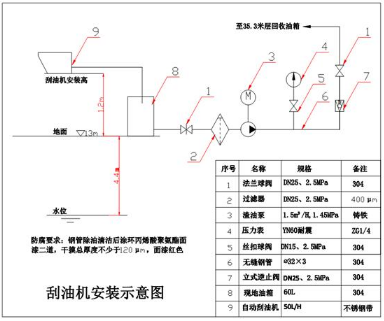

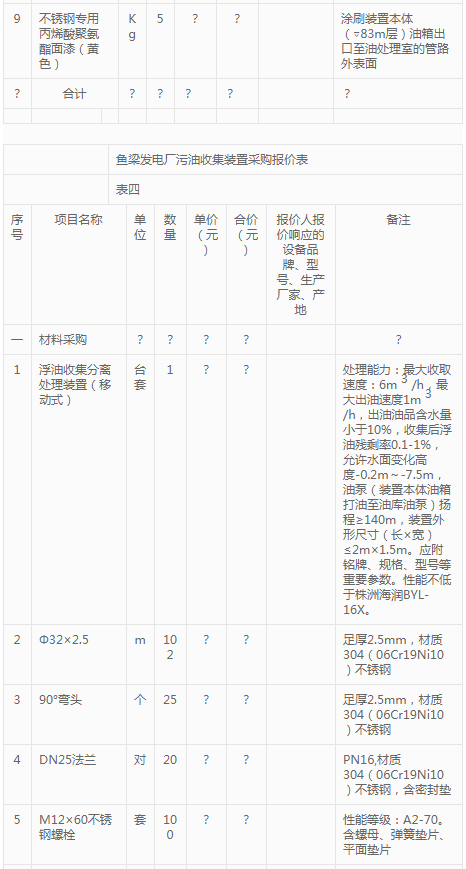

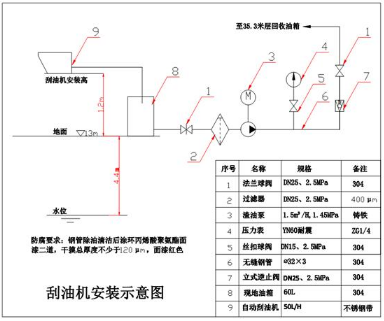

1、刮油機安裝示意圖

在合同設(shè)備的設(shè)計、制造和試驗中,優(yōu)先采用上述中華人民共和國國家標準、部頒標準。在國內(nèi)標準和國際標準缺項或不完善時,亦可參照執(zhí)行國際標準及其它國家的國家標準。

1.2承包方所提供的安裝服務(wù)均應(yīng)按上述規(guī)定的標準和規(guī)程進行設(shè)計、制造、檢驗和驗收,所用的標準應(yīng)是最新版本標準。如果這些標準內(nèi)容有矛盾時,應(yīng)按最高標準的條款執(zhí)行或按雙方商定的標準執(zhí)行。

1.3如果承包方使用的設(shè)計和制造方法或工藝過程或材料所符合的標準沒有包括在以上列表之中,這些替代的標準要提交審查和研究。只有在承包方已論證了替代的標準相當(dāng)于或優(yōu)于上表列出的標準,并已得到發(fā)包方的書面同意或認可以后,方能使用。提交審查的標準應(yīng)是中文文本。

1.4 提供的所有設(shè)備應(yīng)符合法定計量單位及相應(yīng)的量測系統(tǒng)。

1.5智能一體化油水分離凈化系統(tǒng)是在線處理電站滲漏集水井混油污水的設(shè)備,經(jīng)多次循環(huán)處理后排放水達到國家《污水綜合排放標準》GB 8978的一級排放標準(水中含油量≤5mg/L,懸浮物≤20mg/L),污水中污油種類主要為46#透平油。

2、 設(shè)備安裝施工及檢驗

2.1技術(shù)準備

2.1.1開工前須辦理好開工通知,經(jīng)有關(guān)部門審批通過后方可施工。

2.1.2施工人員應(yīng)了解熟悉圖紙、技術(shù)資料及有關(guān)標準、規(guī)范。

2.1.3施工方應(yīng)認真察悉現(xiàn)場編制施工方案,做好深化設(shè)計,并做好與建設(shè)單位的技術(shù)交底工作。

2.1.4施工方需通過建設(shè)單位的施工進場人員審查以及安全培訓(xùn)考核工作。其中現(xiàn)場施工負責(zé)人必須由有中級技術(shù)職稱以上人員擔(dān)任,現(xiàn)場必須配備有1~2名安全管理人員。

2.1.5施工方需研究透徹發(fā)包方項目意圖,辦理好開工告知書、施工組織設(shè)計等。

2.2施工準備

2.2.1 查看現(xiàn)場,依據(jù)施工圖,檢查設(shè)備布置情況,檢查土建基礎(chǔ)設(shè)施,與施工圖的坐標、標高是否一致。

2.2.2 準備好安放設(shè)備、材料及工具的區(qū)域,劃出明火作業(yè)區(qū)。

2.2.3 檢查準備必備的施工設(shè)備,并到現(xiàn)場校驗通接通電源。

2.3設(shè)備材料檢驗

2.3.1管道的組成件必須有制造廠家的質(zhì)量證明書,其質(zhì)量不得低于國家現(xiàn)行標準的規(guī)定。

2.3.2管道的組成件的材質(zhì)、規(guī)格、型號、質(zhì)量應(yīng)符合詢價文件的規(guī)定,并進行外觀檢查。

2.3.3外觀檢查表面質(zhì)量應(yīng)無裂紋、縮孔、夾渣、重皮、砂眼、針孔等缺陷,凹陷及其它機械損傷的深度不應(yīng)超過產(chǎn)品相應(yīng)標準的允許偏差。檢查方法:用小錘敲擊,用放大鏡、卡鉗和測厚儀檢查。

2.3.4必須有產(chǎn)品的標識。

2.4管道支吊架制作安裝

2.4.1管道支架的類型、布置和標高均按管道匯總圖制作安裝,無管道匯總圖的按01R417-1《室內(nèi)管道支吊架》及01R417-2《裝配式管道吊掛架安裝圖》設(shè)置安裝。

2.4.2支吊架上的孔應(yīng)采用電鉆加工,不得用氧氣、乙炔焰割孔,支架端部不允許有尖角和快口。

2.4.3管卡宜采用鍍鋅成型件。

2.4.4支吊架各部件應(yīng)在組焊前校核其尺寸,確認無誤后進行組對和點固焊。點焊成形后用角尺或標準樣板核對組對角度,并在平臺上矯形。

2.4.5支吊架制作完畢后,應(yīng)按施工圖說明要求作好防腐處理,防腐層應(yīng)完整、厚度均勻。

2.5管道焊接和安裝

2.5.1管道預(yù)制按照管道施工圖紙規(guī)定的數(shù)量、規(guī)格、材質(zhì)并選配管道件,并按單線圖標明管道系統(tǒng)號和按順序標明各組成件的順序號。

2.5.2碳素管道宜采用機械方法切割,當(dāng)采用氧乙炔火焰切割時,必須保證尺寸正確和表面平整。

2.5.3切口表面應(yīng)平整、無裂紋、從皮、毛刺、縮口、熔渣、氧化物、鐵屑等。

2.5.4切口斷面傾斜偏差,不應(yīng)大于管子外徑的1%,且不超過3mm。

2.5.5預(yù)制完畢的管段,應(yīng)將內(nèi)部清理干凈,并及時封閉管口。

2.5.6管道焊接應(yīng)按GB50235-97《工業(yè)管道工業(yè)金屬管道工程施工及驗收規(guī)范》的有關(guān)規(guī)定進行。

2.5.7焊縫距離彎管(不包括壓制彎)起彎點不得小于100mm,且不得小于管子外徑。

2.5.8環(huán)焊縫距支、吊架凈距不得小于50mm.

2.5.9不宜在管道焊縫及其邊緣上開孔。

2.5.10管道組對時坡口及其外表面清理范圍:大于等于10cm,用角向砂輪機打磨去除表面的鐵銹、油漆、水分等。

2.5.11管子、管件的坡口形式和尺寸按GB50236-98附錄c 名稱 I型坡口 V型坡口。

2.5.12管道坡口加工宜采用機械安裝方法,也可采用氧乙炔焰等熱加工方法。采用熱加工,坡口后,應(yīng)除去坡口表面的氧化皮、熔渣及影響接頭質(zhì)量的表面層,并應(yīng)將凸凹不平處打磨平整。

2.5.13管道對焊口的組對應(yīng)做到內(nèi)部平齊,內(nèi)部錯邊量不宜超過壁厚的10%,且不小于1mm。壁厚不同的管道組對時,內(nèi)壁允許偏差不大于1mm,外壁允許偏差不大于2mm。

2.5.14管子對口時應(yīng)在距口中心200mm處測量平直度。

2.5.15預(yù)制完畢的管段應(yīng)將內(nèi)部清理干凈,應(yīng)及時封閉管口。

2.5.16管道焊接安裝前應(yīng)檢查所有管道組成件內(nèi)部應(yīng)無砂土、熔渣、鐵屑或其他雜物。

2.5.17管道穿線路、墻或板筑物時應(yīng)加裝套管保護,套管與管子之間的間隙不小于10mm。

2.5.18管道上口開孔應(yīng)在管段安裝前完成。

2.5.19檢查法蘭密封面及墊片,不得有影響密封性能的劃痕、銹斑等缺陷存在。

2.5.20管道在施工前應(yīng)根據(jù)工藝評定編制焊接作業(yè)指導(dǎo)書。焊工應(yīng)按指定的焊接作業(yè)指導(dǎo)書施焊,焊工應(yīng)在合格的項目內(nèi)從事管道焊接。

2.5.21焊材必須具有產(chǎn)品質(zhì)量證明,電焊條用焊箱進行適當(dāng)烘烤,使用中采用保溫箱保持干燥。

2.5.22管道安裝的允許偏差應(yīng)符合GB50235—2010《工業(yè)管道工程施工及驗收規(guī)范》之規(guī)定。

2.5.23安裝焊接、拼裝后尺寸符合設(shè)計和現(xiàn)場實際要求。

2.6管道系統(tǒng)吹掃和沖洗

2.6.1壓縮空氣管道安裝前應(yīng)對所需安裝管道、彎頭、三通等內(nèi)壁進行鈍化清洗處理,清洗完畢后采取成品保護措施,施焊后保證管道內(nèi)無油脂、鐵銹等雜質(zhì),焊接完成后對焊口進行鈍化處理。管道安裝完成進行系統(tǒng)壓力試壓合格后應(yīng)進行壓縮空氣吹掃,吹掃前應(yīng)符合下列要求:不應(yīng)安裝孔板、法蘭連接的調(diào)節(jié)閥、節(jié)流閥、安全閥、儀表件等,對已焊在管道上的閥門和儀表,應(yīng)采取相應(yīng)的保護措施;不參與系統(tǒng)吹掃的設(shè)備及管道系統(tǒng),應(yīng)與吹掃系統(tǒng)隔離 ;吹掃壓力不得超過容器和管道系統(tǒng)的設(shè)計壓力。

2.6.2壓縮空氣管道必須用不含油脂的壓縮空氣進行吹掃,吹掃氣體流速大于或等于20m/s。

2.6.3管道系統(tǒng)在吹掃過程中,應(yīng)在排出口用白布或涂白色油漆的靶板檢查,在5min內(nèi),靶板上無鐵銹及其他雜物為合格。

2.6.4吹掃的順序應(yīng)為主管、支管、疏排管依次進行,吹出的贓物不得進入已清理合格的設(shè)備和管道系統(tǒng),也不得隨地排放污染環(huán)境。

2.6.5管道吹掃口應(yīng)固定。試壓排放口嚴禁對準電線及有人的施工現(xiàn)場。

2.6.6經(jīng)吹掃合格的管道系統(tǒng)應(yīng)及時恢復(fù)原狀,并填寫管道系統(tǒng)吹掃記錄。

3包裝、運輸和保管要求

3.1 設(shè)備的包裝,應(yīng)保證產(chǎn)品、組件及零部件在運輸和儲存期間不能損壞和松動,并采取有效的防震措施。

3.2 設(shè)備運輸過程中應(yīng)無嚴重振動,顛簸和沖撞現(xiàn)象。

3.3 設(shè)備應(yīng)能在臥倒?fàn)顟B(tài)下運輸,并裝設(shè)沖撞記錄器。

4 承包方在投標時應(yīng)提供的資料

4.1提供與投標產(chǎn)品一致而且有效的產(chǎn)品型式報告(檢測報告)、鑒定證書、型號使用證書等。

4.2 承包方提供產(chǎn)品的設(shè)備的詳細參數(shù)包含型號、流量、壓力等。

5、對承包人的要求

5.1 承包人在與招標人簽訂合同15天內(nèi),應(yīng)將設(shè)計方案及施工方案送招標人,并經(jīng)招標人審核后方可實施。

5.2竣工資料(一份)應(yīng)包括有下列內(nèi)容。

安裝施工所有見證資料、施工質(zhì)量檢查記錄、管道防腐施工檢查報告、竣工驗收報告、材料質(zhì)量證明書、產(chǎn)品合格證等,形成安裝質(zhì)量竣工資料。

6.承包方責(zé)任

6.1設(shè)備的交貨驗收責(zé)任

承包方應(yīng)在合同規(guī)定的交貨地點接收合同設(shè)備,發(fā)包方根據(jù)設(shè)備清單共同進行開箱檢查、清點驗收后辦理正式移交手續(xù)。

6.2設(shè)備的運輸和保管責(zé)任

?。?)承包方應(yīng)負責(zé)設(shè)備的裝卸車、轉(zhuǎn)運、貯存和保管。

?。?)承包方應(yīng)承擔(dān)由于卸車、裝車、運輸和保管不當(dāng)造成的損失和損壞的全部責(zé)任。

6.3本項目的施工質(zhì)量、施工安全責(zé)任

6.4設(shè)備的保修責(zé)任

按合同規(guī)定,承包方應(yīng)承擔(dān)全部安裝設(shè)備施工期的維護保養(yǎng)和本合同保修期內(nèi)的缺陷修復(fù)等工作。

7設(shè)備一般規(guī)定

7.1 一般規(guī)定

7.1.1設(shè)備運輸、裝卸和保管

承包方應(yīng)負責(zé)工地裝卸車、轉(zhuǎn)運、貯存、保管。承包方在接收設(shè)備時,交接雙方應(yīng)對設(shè)備數(shù)量、附件數(shù)量、外觀狀況進行檢查和確認。因裝卸、運輸和保管不善而損壞,承包方負責(zé)修復(fù)甚至更換,由此造成的損失費用全部由承包方承擔(dān)。

承包方應(yīng)任何時候都應(yīng)十分小心保護設(shè)備以免損壞、弄臟或銹蝕。設(shè)備應(yīng)及時運輸?shù)浆F(xiàn)場并貯存在清潔、干燥且有很好保護的場所。

7.1.2點收和開箱驗收

設(shè)備抵達工地后,發(fā)包方和承包方先共同根據(jù)設(shè)備托運單對到達設(shè)備進行點收,檢查包裝、外觀、數(shù)量,點收合格者,由發(fā)包方和承包方簽字確認。若點收時發(fā)現(xiàn)數(shù)量不符、包裝外觀損壞或者由于運輸部門責(zé)任造成的其他問題,由承包方負責(zé)。

然后雙方對設(shè)備進行開箱驗收。開箱驗收的內(nèi)容包括對設(shè)備的包裝、外觀、數(shù)量、規(guī)格和質(zhì)量的檢驗。在開箱檢驗中,如果發(fā)現(xiàn)設(shè)備的任何損壞、缺陷、短缺,或任何質(zhì)量、數(shù)量、規(guī)格與合同規(guī)定不相符的情況,應(yīng)詳細記錄。

7.2 檢查和驗收

檢查、驗收應(yīng)按規(guī)定的技術(shù)要求進行。全部設(shè)備、器具及附件應(yīng)于安裝前在發(fā)包方的參與下逐個進行試驗、檢驗和整定,并應(yīng)達到各自的訂貨合同規(guī)定的技術(shù)標準、規(guī)范及設(shè)計、制造廠的要求。承包方如發(fā)現(xiàn)設(shè)備存在缺陷后應(yīng)及時向發(fā)包方報告,對有缺陷的設(shè)備,承包方不應(yīng)給予發(fā)包方發(fā)貨,因使用不合格產(chǎn)品而造成的損失由承包方負責(zé)。

7.3 一般要求

7.3.1設(shè)備起吊和運輸

承包方應(yīng)按本技術(shù)條款的規(guī)定,根據(jù)設(shè)備的總成及零部件的不同情況和要求,制定詳細的起吊和運輸方案,其內(nèi)容包括采用的起重和運輸設(shè)備、大件起吊和運輸方法以及防止吊運過程中構(gòu)件變形和設(shè)備損壞的保護措施。

7.3.2承包方的責(zé)任和處置

承包方在設(shè)備運輸和試驗過程中的過失引起的損壞應(yīng)由承包方負責(zé)。

提交發(fā)包方的各類圖紙和文件不論發(fā)包方審批與否,承包方應(yīng)承擔(dān)全部責(zé)任和義務(wù),而不能以任何理由延誤工期或要求發(fā)包方增加費用。承包方如不能按規(guī)定期限提交應(yīng)報送的圖紙和文件,而造成工期延誤或其他損失,均由承包方承擔(dān)全部責(zé)任和由此引起的費用。只有在發(fā)包方批準并簽注“照此執(zhí)行”或“按修改執(zhí)行”后,承包方才能按圖紙和文件進行施工。承包方不得以圖紙和文件已經(jīng)發(fā)包方審批或發(fā)包方對圖紙和文件提出修改意見為理由而推卸應(yīng)承擔(dān)的責(zé)任或要求發(fā)包方增加支付費用。

7.4油漆

7.4.1油漆前的表面處理、油漆規(guī)格、油漆的涂層均應(yīng)按照國家和部頒標準、規(guī)程規(guī)范及圖紙規(guī)定進行。

7.4.2涂料規(guī)格、品種、涂層厚度見下表。所有噴涂材料必須按要求用同一廠家配套產(chǎn)品,所有材料必須有合法正規(guī)的出廠合格證。

7.4.3性能要求:

(1) 參制作圖。

(2)涂層外觀:涂層表面必須均勻、細致、光澤和顏色一致,不得有粗糙不平、流掛、裂紋、氣泡、縮皺、發(fā)白等缺陷,更不得有漏涂或顏色不合規(guī)定等現(xiàn)象。

(3)結(jié)合性能:采用切割法試驗時,方格內(nèi)的涂層不得與基體剝離。

(4)涂層的耐腐蝕性能試驗法實施,72小時后涂層不允許有鼓泡、紅銹和剝落現(xiàn)象。

7.4.5質(zhì)量檢驗

必須嚴格控制每道工序的質(zhì)量標準,表面手工除銹經(jīng)驗收合格后方可進行環(huán)氧富鋅底漆涂刷,經(jīng)驗收合格后方可進行涂刷面漆。

7.4.5.1手工除銹

鋼材表面應(yīng)無可見的油脂和污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆涂層等附著物。且應(yīng)干燥,無灰塵。對不銹鋼管表面用金屬清洗劑擦拭,以去除工件原油的保護層,并且增加潔凈度。

7.4.5.2涂膜檢查

干透性:用大母指用力按壓漆膜,應(yīng)無凹隱指印。

粘手性:手摸漆面,應(yīng)不粘手。

硬 度:用指甲在漆膜上劃一下,應(yīng)無凹隱劃痕。

彈 性:用刮刀刮下漆膜,刮屑應(yīng)有彈性卷曲,不應(yīng)出現(xiàn)碎末或整塊粘在一起的現(xiàn)象。

五、 制作安裝圖

1、刮油機安裝示意圖

注:因空間有限,現(xiàn)地油箱外形尺寸需根據(jù)現(xiàn)地設(shè)備布置設(shè)計。

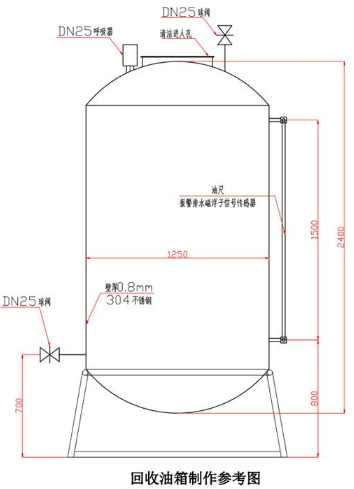

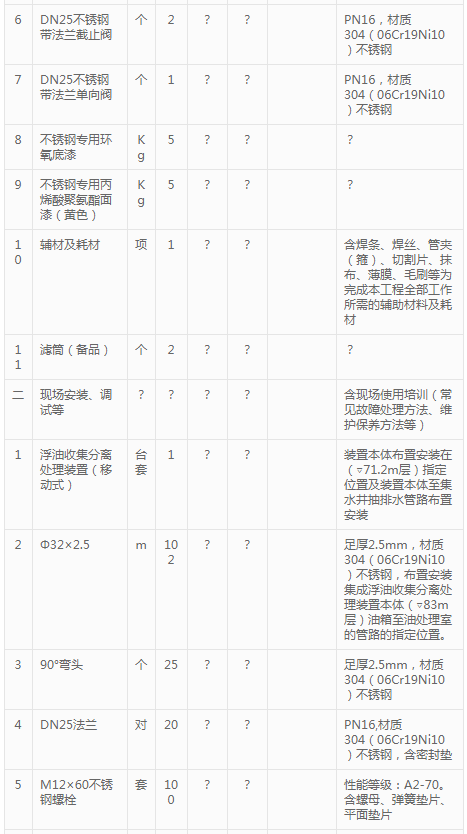

2、回收油箱制作圖

注:因空間有限,現(xiàn)地油箱外形尺寸需根據(jù)現(xiàn)地設(shè)備布置設(shè)計。

2、回收油箱制作圖

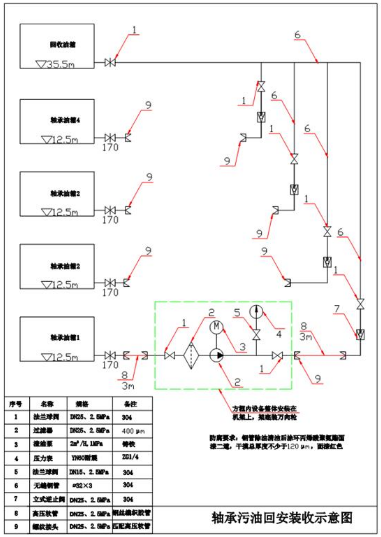

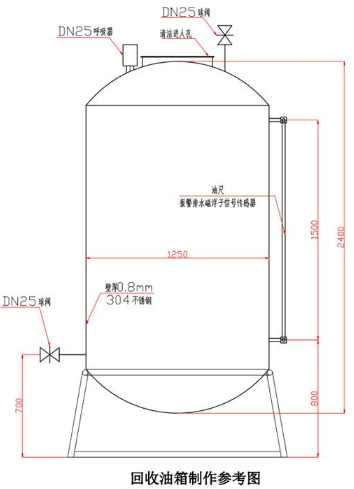

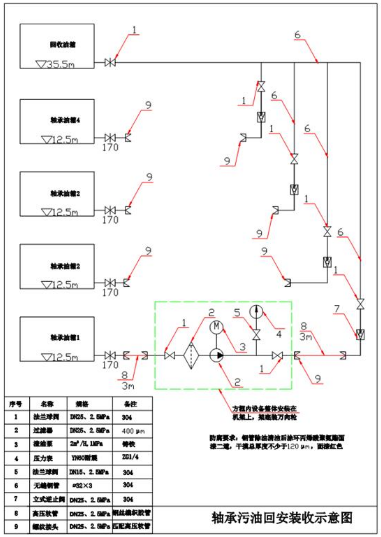

3、軸承污油回安裝收示意圖

3、軸承污油回安裝收示意圖

來源:必聯(lián)網(wǎng)電子招標投標平臺

致各潛在報價人:

西江股份電廠污油收集裝置采購安裝詢價文件以下章節(jié)內(nèi)容進行了修改:

一、第5章技術(shù)要求中“貴港發(fā)電廠污油收集裝置采購安裝技術(shù)要求”內(nèi)容已作修改,詳見附件一。

二、第6章報價文件格式中的報價表格式已作修改,表格中增加一列“報價人報價響應(yīng)的設(shè)備品牌、型號、生產(chǎn)廠家、產(chǎn)地”,表二貴港發(fā)電廠污油收集裝置采購報價表清單內(nèi)容已作更改,內(nèi)容詳見附件二。

本補遺書內(nèi)容若與詢價文件有悖之處,以本補遺書為準。

廣西西江集團投資股份有限公司

2020年6月11日

附件一:

貴港發(fā)電廠污油收集裝置采購安裝技術(shù)要求

1、概況

貴港航運樞紐仙衣灘電廠位于廣西壯族自治區(qū)郁江中段,貴港市上游約6km處,距上游西津水電站約105km,距下游桂平航運樞紐水電站約110km。

電廠廠房為河床式,主廠房凈長111.2m,凈寬18.5m,運行層地面至橋機軌頂高14.8m,運行層和安裝間地面高程35.5m。廠房裝4臺30MW燈泡貫流式水輪發(fā)電機組及其發(fā)電配套設(shè)備,機組段運行層設(shè)有發(fā)電機吊物井和水輪機吊物井。

水輪發(fā)電機組使用過程中難免會有透平油泄漏現(xiàn)象,這些泄漏透平油通常有一部分隨冷卻水匯流到集水井,進而被抽排到外江,不符合環(huán)保要求。為保護環(huán)境,貴港發(fā)電廠擬在集水井及軸承油箱部位安裝污油收集裝置。

2、 環(huán)境條件

環(huán)境條件:濕熱型,無嚴重侵蝕和爆炸性介質(zhì)。

海拔高度 >1000m

多年平均氣溫 21.9 °C

記錄的最高氣溫 42.0 °C

記錄的最低氣溫 -3.4 °C

多年平均相對濕度 78 %

年平均最大風(fēng)速 16.3 m/s

耐震能力

工程所在地區(qū)地震基本烈度為7度,要求設(shè)備設(shè)計制造按大于地震7度考慮。

3、 運輸條件

3.1廣西貴港市城區(qū)上游約6公里處,上距西津電廠104公里,下距桂平航運樞紐110公里。

3.2 承包方應(yīng)親臨現(xiàn)場及其附近地區(qū)調(diào)查核實運輸?shù)木唧w情況,徹底了解現(xiàn)場管理和搬運所采購設(shè)備的設(shè)施。

4、電站設(shè)備安裝吊運條件

本電站廠房屋頂為固定式。壩頂設(shè)有一臺起重量為2×1650kN的雙向門式起重機,廠內(nèi)還設(shè)有一臺起重量為160/50/2×10t的橋式起重機,橋機跨度19m。設(shè)備進廠采用垂直豎井運輸方式,設(shè)備運輸至壩頂,用壩頂門機吊至運輸井底部安裝場高程的電動平車上,操作電動平車運至安裝場,然后由廠內(nèi)橋式起重機吊卸或吊裝。

5、工作范圍

按工程量清單采購設(shè)備并制作、安裝清單設(shè)備。

6、供貨范圍

承包方提供的設(shè)備應(yīng)是全新的、完整的,可直接用于安裝的,成套設(shè)備應(yīng)提供運行所需的所有元件,滿足所需性能要求。所提供的設(shè)備技術(shù)性能必須符合或優(yōu)于本招標文件技術(shù)文件所要求的技術(shù)性能。承包方應(yīng)負責(zé)完成對工程量清單產(chǎn)品的采購、試驗、包裝、運輸和安裝調(diào)試。

二、技術(shù)要求

1、 技術(shù)標準

1.1除本招標文件特殊規(guī)定外,承包方所提供的設(shè)備均應(yīng)按下列標準和規(guī)程進行設(shè)計、制造和試驗。

在合同設(shè)備的設(shè)計、制造和試驗中,優(yōu)先采用上述中華人民共和國國家標準、部頒標準。在國內(nèi)標準和國際標準缺項或不完善時,亦可參照執(zhí)行國際標準及其它國家的國家標準。

1.2承包方所提供的安裝服務(wù)均應(yīng)按上述規(guī)定的標準和規(guī)程進行設(shè)計、制造、檢驗和驗收,所用的標準應(yīng)是最新版本標準。如果這些標準內(nèi)容有矛盾時,應(yīng)按最高標準的條款執(zhí)行或按雙方商定的標準執(zhí)行。

1.3如果承包方使用的設(shè)計和制造方法或工藝過程或材料所符合的標準沒有包括在以上列表之中,這些替代的標準要提交審查和研究。只有在承包方已論證了替代的標準相當(dāng)于或優(yōu)于上表列出的標準,并已得到發(fā)包方的書面同意或認可以后,方能使用。提交審查的標準應(yīng)是中文文本。

1.4 提供的所有設(shè)備應(yīng)符合法定計量單位及相應(yīng)的量測系統(tǒng)。

1.5智能一體化油水分離凈化系統(tǒng)是在線處理電站滲漏集水井混油污水的設(shè)備,經(jīng)多次循環(huán)處理后排放水達到國家《污水綜合排放標準》GB 8978的一級排放標準(水中含油量≤5mg/L,懸浮物≤20mg/L),污水中污油種類主要為46#透平油。

2、 設(shè)備安裝施工及檢驗

2.1技術(shù)準備

2.1.1開工前須辦理好開工通知,經(jīng)有關(guān)部門審批通過后方可施工。

2.1.2施工人員應(yīng)了解熟悉圖紙、技術(shù)資料及有關(guān)標準、規(guī)范。

2.1.3施工方應(yīng)認真察悉現(xiàn)場編制施工方案,做好深化設(shè)計,并做好與建設(shè)單位的技術(shù)交底工作。

2.1.4施工方需通過建設(shè)單位的施工進場人員審查以及安全培訓(xùn)考核工作。其中現(xiàn)場施工負責(zé)人必須由有中級技術(shù)職稱以上人員擔(dān)任,現(xiàn)場必須配備有1~2名安全管理人員。

2.1.5施工方需研究透徹發(fā)包方項目意圖,辦理好開工告知書、施工組織設(shè)計等。

2.2施工準備

2.2.1 查看現(xiàn)場,依據(jù)施工圖,檢查設(shè)備布置情況,檢查土建基礎(chǔ)設(shè)施,與施工圖的坐標、標高是否一致。

2.2.2 準備好安放設(shè)備、材料及工具的區(qū)域,劃出明火作業(yè)區(qū)。

2.2.3 檢查準備必備的施工設(shè)備,并到現(xiàn)場校驗通接通電源。

2.3設(shè)備材料檢驗

2.3.1管道的組成件必須有制造廠家的質(zhì)量證明書,其質(zhì)量不得低于國家現(xiàn)行標準的規(guī)定。

2.3.2管道的組成件的材質(zhì)、規(guī)格、型號、質(zhì)量應(yīng)符合詢價文件的規(guī)定,并進行外觀檢查。

2.3.3外觀檢查表面質(zhì)量應(yīng)無裂紋、縮孔、夾渣、重皮、砂眼、針孔等缺陷,凹陷及其它機械損傷的深度不應(yīng)超過產(chǎn)品相應(yīng)標準的允許偏差。檢查方法:用小錘敲擊,用放大鏡、卡鉗和測厚儀檢查。

2.3.4必須有產(chǎn)品的標識。

2.4管道支吊架制作安裝

2.4.1管道支架的類型、布置和標高均按管道匯總圖制作安裝,無管道匯總圖的按01R417-1《室內(nèi)管道支吊架》及01R417-2《裝配式管道吊掛架安裝圖》設(shè)置安裝。

2.4.2支吊架上的孔應(yīng)采用電鉆加工,不得用氧氣、乙炔焰割孔,支架端部不允許有尖角和快口。

2.4.3管卡宜采用鍍鋅成型件。

2.4.4支吊架各部件應(yīng)在組焊前校核其尺寸,確認無誤后進行組對和點固焊。點焊成形后用角尺或標準樣板核對組對角度,并在平臺上矯形。

2.4.5支吊架制作完畢后,應(yīng)按施工圖說明要求作好防腐處理,防腐層應(yīng)完整、厚度均勻。

2.5管道焊接和安裝

2.5.1管道預(yù)制按照管道施工圖紙規(guī)定的數(shù)量、規(guī)格、材質(zhì)并選配管道件,并按單線圖標明管道系統(tǒng)號和按順序標明各組成件的順序號。

2.5.2碳素管道宜采用機械方法切割,當(dāng)采用氧乙炔火焰切割時,必須保證尺寸正確和表面平整。

2.5.3切口表面應(yīng)平整、無裂紋、從皮、毛刺、縮口、熔渣、氧化物、鐵屑等。

2.5.4切口斷面傾斜偏差,不應(yīng)大于管子外徑的1%,且不超過3mm。

2.5.5預(yù)制完畢的管段,應(yīng)將內(nèi)部清理干凈,并及時封閉管口。

2.5.6管道焊接應(yīng)按GB50235-97《工業(yè)管道工業(yè)金屬管道工程施工及驗收規(guī)范》的有關(guān)規(guī)定進行。

2.5.7焊縫距離彎管(不包括壓制彎)起彎點不得小于100mm,且不得小于管子外徑。

2.5.8環(huán)焊縫距支、吊架凈距不得小于50mm.

2.5.9不宜在管道焊縫及其邊緣上開孔。

2.5.10管道組對時坡口及其外表面清理范圍:大于等于10cm,用角向砂輪機打磨去除表面的鐵銹、油漆、水分等。

2.5.11管子、管件的坡口形式和尺寸按GB50236-98附錄c 名稱 I型坡口 V型坡口。

2.5.12管道坡口加工宜采用機械安裝方法,也可采用氧乙炔焰等熱加工方法。采用熱加工,坡口后,應(yīng)除去坡口表面的氧化皮、熔渣及影響接頭質(zhì)量的表面層,并應(yīng)將凸凹不平處打磨平整。

2.5.13管道對焊口的組對應(yīng)做到內(nèi)部平齊,內(nèi)部錯邊量不宜超過壁厚的10%,且不小于1mm。壁厚不同的管道組對時,內(nèi)壁允許偏差不大于1mm,外壁允許偏差不大于2mm。

2.5.14管子對口時應(yīng)在距口中心200mm處測量平直度。

2.5.15預(yù)制完畢的管段應(yīng)將內(nèi)部清理干凈,應(yīng)及時封閉管口。

2.5.16管道焊接安裝前應(yīng)檢查所有管道組成件內(nèi)部應(yīng)無砂土、熔渣、鐵屑或其他雜物。

2.5.17管道穿線路、墻或板筑物時應(yīng)加裝套管保護,套管與管子之間的間隙不小于10mm。

2.5.18管道上口開孔應(yīng)在管段安裝前完成。

2.5.19檢查法蘭密封面及墊片,不得有影響密封性能的劃痕、銹斑等缺陷存在。

2.5.20管道在施工前應(yīng)根據(jù)工藝評定編制焊接作業(yè)指導(dǎo)書。焊工應(yīng)按指定的焊接作業(yè)指導(dǎo)書施焊,焊工應(yīng)在合格的項目內(nèi)從事管道焊接。

2.5.21焊材必須具有產(chǎn)品質(zhì)量證明,電焊條用焊箱進行適當(dāng)烘烤,使用中采用保溫箱保持干燥。

2.5.22管道安裝的允許偏差應(yīng)符合GB50235—2010《工業(yè)管道工程施工及驗收規(guī)范》之規(guī)定。

2.5.23安裝焊接、拼裝后尺寸符合設(shè)計和現(xiàn)場實際要求。

2.6管道系統(tǒng)吹掃和沖洗

2.6.1壓縮空氣管道安裝前應(yīng)對所需安裝管道、彎頭、三通等內(nèi)壁進行鈍化清洗處理,清洗完畢后采取成品保護措施,施焊后保證管道內(nèi)無油脂、鐵銹等雜質(zhì),焊接完成后對焊口進行鈍化處理。管道安裝完成進行系統(tǒng)壓力試壓合格后應(yīng)進行壓縮空氣吹掃,吹掃前應(yīng)符合下列要求:不應(yīng)安裝孔板、法蘭連接的調(diào)節(jié)閥、節(jié)流閥、安全閥、儀表件等,對已焊在管道上的閥門和儀表,應(yīng)采取相應(yīng)的保護措施;不參與系統(tǒng)吹掃的設(shè)備及管道系統(tǒng),應(yīng)與吹掃系統(tǒng)隔離 ;吹掃壓力不得超過容器和管道系統(tǒng)的設(shè)計壓力。

2.6.2壓縮空氣管道必須用不含油脂的壓縮空氣進行吹掃,吹掃氣體流速大于或等于20m/s。

2.6.3管道系統(tǒng)在吹掃過程中,應(yīng)在排出口用白布或涂白色油漆的靶板檢查,在5min內(nèi),靶板上無鐵銹及其他雜物為合格。

2.6.4吹掃的順序應(yīng)為主管、支管、疏排管依次進行,吹出的贓物不得進入已清理合格的設(shè)備和管道系統(tǒng),也不得隨地排放污染環(huán)境。

2.6.5管道吹掃口應(yīng)固定。試壓排放口嚴禁對準電線及有人的施工現(xiàn)場。

2.6.6經(jīng)吹掃合格的管道系統(tǒng)應(yīng)及時恢復(fù)原狀,并填寫管道系統(tǒng)吹掃記錄。

3包裝、運輸和保管要求

3.1 設(shè)備的包裝,應(yīng)保證產(chǎn)品、組件及零部件在運輸和儲存期間不能損壞和松動,并采取有效的防震措施。

3.2 設(shè)備運輸過程中應(yīng)無嚴重振動,顛簸和沖撞現(xiàn)象。

3.3 設(shè)備應(yīng)能在臥倒?fàn)顟B(tài)下運輸,并裝設(shè)沖撞記錄器。

4 承包方在投標時應(yīng)提供的資料

4.1提供與投標產(chǎn)品一致而且有效的產(chǎn)品型式報告(檢測報告)、鑒定證書、型號使用證書等。

4.2 承包方提供產(chǎn)品的設(shè)備的詳細參數(shù)包含型號、流量、壓力等。

5、對承包人的要求

5.1 承包人在與招標人簽訂合同15天內(nèi),應(yīng)將設(shè)計方案及施工方案送招標人,并經(jīng)招標人審核后方可實施。

5.2竣工資料(一份)應(yīng)包括有下列內(nèi)容。

安裝施工所有見證資料、施工質(zhì)量檢查記錄、管道防腐施工檢查報告、竣工驗收報告、材料質(zhì)量證明書、產(chǎn)品合格證等,形成安裝質(zhì)量竣工資料。

6.承包方責(zé)任

6.1設(shè)備的交貨驗收責(zé)任

承包方應(yīng)在合同規(guī)定的交貨地點接收合同設(shè)備,發(fā)包方根據(jù)設(shè)備清單共同進行開箱檢查、清點驗收后辦理正式移交手續(xù)。

6.2設(shè)備的運輸和保管責(zé)任

?。?)承包方應(yīng)負責(zé)設(shè)備的裝卸車、轉(zhuǎn)運、貯存和保管。

?。?)承包方應(yīng)承擔(dān)由于卸車、裝車、運輸和保管不當(dāng)造成的損失和損壞的全部責(zé)任。

6.3本項目的施工質(zhì)量、施工安全責(zé)任

6.4設(shè)備的保修責(zé)任

按合同規(guī)定,承包方應(yīng)承擔(dān)全部安裝設(shè)備施工期的維護保養(yǎng)和本合同保修期內(nèi)的缺陷修復(fù)等工作。

7設(shè)備一般規(guī)定

7.1 一般規(guī)定

7.1.1設(shè)備運輸、裝卸和保管

承包方應(yīng)負責(zé)工地裝卸車、轉(zhuǎn)運、貯存、保管。承包方在接收設(shè)備時,交接雙方應(yīng)對設(shè)備數(shù)量、附件數(shù)量、外觀狀況進行檢查和確認。因裝卸、運輸和保管不善而損壞,承包方負責(zé)修復(fù)甚至更換,由此造成的損失費用全部由承包方承擔(dān)。

承包方應(yīng)任何時候都應(yīng)十分小心保護設(shè)備以免損壞、弄臟或銹蝕。設(shè)備應(yīng)及時運輸?shù)浆F(xiàn)場并貯存在清潔、干燥且有很好保護的場所。

7.1.2點收和開箱驗收

設(shè)備抵達工地后,發(fā)包方和承包方先共同根據(jù)設(shè)備托運單對到達設(shè)備進行點收,檢查包裝、外觀、數(shù)量,點收合格者,由發(fā)包方和承包方簽字確認。若點收時發(fā)現(xiàn)數(shù)量不符、包裝外觀損壞或者由于運輸部門責(zé)任造成的其他問題,由承包方負責(zé)。

然后雙方對設(shè)備進行開箱驗收。開箱驗收的內(nèi)容包括對設(shè)備的包裝、外觀、數(shù)量、規(guī)格和質(zhì)量的檢驗。在開箱檢驗中,如果發(fā)現(xiàn)設(shè)備的任何損壞、缺陷、短缺,或任何質(zhì)量、數(shù)量、規(guī)格與合同規(guī)定不相符的情況,應(yīng)詳細記錄。

7.2 檢查和驗收

檢查、驗收應(yīng)按規(guī)定的技術(shù)要求進行。全部設(shè)備、器具及附件應(yīng)于安裝前在發(fā)包方的參與下逐個進行試驗、檢驗和整定,并應(yīng)達到各自的訂貨合同規(guī)定的技術(shù)標準、規(guī)范及設(shè)計、制造廠的要求。承包方如發(fā)現(xiàn)設(shè)備存在缺陷后應(yīng)及時向發(fā)包方報告,對有缺陷的設(shè)備,承包方不應(yīng)給予發(fā)包方發(fā)貨,因使用不合格產(chǎn)品而造成的損失由承包方負責(zé)。

7.3 一般要求

7.3.1設(shè)備起吊和運輸

承包方應(yīng)按本技術(shù)條款的規(guī)定,根據(jù)設(shè)備的總成及零部件的不同情況和要求,制定詳細的起吊和運輸方案,其內(nèi)容包括采用的起重和運輸設(shè)備、大件起吊和運輸方法以及防止吊運過程中構(gòu)件變形和設(shè)備損壞的保護措施。

7.3.2承包方的責(zé)任和處置

承包方在設(shè)備運輸和試驗過程中的過失引起的損壞應(yīng)由承包方負責(zé)。

提交發(fā)包方的各類圖紙和文件不論發(fā)包方審批與否,承包方應(yīng)承擔(dān)全部責(zé)任和義務(wù),而不能以任何理由延誤工期或要求發(fā)包方增加費用。承包方如不能按規(guī)定期限提交應(yīng)報送的圖紙和文件,而造成工期延誤或其他損失,均由承包方承擔(dān)全部責(zé)任和由此引起的費用。只有在發(fā)包方批準并簽注“照此執(zhí)行”或“按修改執(zhí)行”后,承包方才能按圖紙和文件進行施工。承包方不得以圖紙和文件已經(jīng)發(fā)包方審批或發(fā)包方對圖紙和文件提出修改意見為理由而推卸應(yīng)承擔(dān)的責(zé)任或要求發(fā)包方增加支付費用。

7.4油漆

7.4.1油漆前的表面處理、油漆規(guī)格、油漆的涂層均應(yīng)按照國家和部頒標準、規(guī)程規(guī)范及圖紙規(guī)定進行。

7.4.2涂料規(guī)格、品種、涂層厚度見下表。所有噴涂材料必須按要求用同一廠家配套產(chǎn)品,所有材料必須有合法正規(guī)的出廠合格證。

7.4.3性能要求:

(1) 參制作圖。

(2)涂層外觀:涂層表面必須均勻、細致、光澤和顏色一致,不得有粗糙不平、流掛、裂紋、氣泡、縮皺、發(fā)白等缺陷,更不得有漏涂或顏色不合規(guī)定等現(xiàn)象。

(3)結(jié)合性能:采用切割法試驗時,方格內(nèi)的涂層不得與基體剝離。

(4)涂層的耐腐蝕性能試驗法實施,72小時后涂層不允許有鼓泡、紅銹和剝落現(xiàn)象。

7.4.5質(zhì)量檢驗

必須嚴格控制每道工序的質(zhì)量標準,表面手工除銹經(jīng)驗收合格后方可進行環(huán)氧富鋅底漆涂刷,經(jīng)驗收合格后方可進行涂刷面漆。

7.4.5.1手工除銹

鋼材表面應(yīng)無可見的油脂和污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆涂層等附著物。且應(yīng)干燥,無灰塵。對不銹鋼管表面用金屬清洗劑擦拭,以去除工件原油的保護層,并且增加潔凈度。

7.4.5.2涂膜檢查

干透性:用大母指用力按壓漆膜,應(yīng)無凹隱指印。

粘手性:手摸漆面,應(yīng)不粘手。

硬 度:用指甲在漆膜上劃一下,應(yīng)無凹隱劃痕。

彈 性:用刮刀刮下漆膜,刮屑應(yīng)有彈性卷曲,不應(yīng)出現(xiàn)碎末或整塊粘在一起的現(xiàn)象。

五、 制作安裝圖

1、刮油機安裝示意圖

注:因空間有限,現(xiàn)地油箱外形尺寸需根據(jù)現(xiàn)地設(shè)備布置設(shè)計。

2、回收油箱制作圖

3、軸承污油回安裝收示意圖

來源:必聯(lián)網(wǎng)電子招標投標平臺

網(wǎng)友評論

條評論

最新評論